L'amélioration constante des techniques de séchage de copeaux de bois permet aujourd'hui la réutilisation de résidus type copeaux, sciure, paille, etc. Les matériaux obtenus après séchage par le sécheur à tambour trouvent de nombreuses applications, que ce soit en produits compressés ou en combustibles. Le groupe Yuke propose un sécheur à tambour pour copeaux de bois large capacité et écoénergétique, d'utilisation simple et ne requérant qu'un entretien minimal. Notre séchoir rotatif est utilisé notamment dans l'industrie des bio-carburants, mais également dans les industries minière, de la construction, etc.

Les copeaux de bois sont un matériau organique à niveau d'humidité compris généralement entre 20 à 40% ; une fois traités par notre séchoir à copeaux de bois, ce niveau est réduit à moins de 5%, et peut de plus être ajusté selon les exigences de l'utilisateur utilisé le sécheur à tambour.

| Modèle | Inclinaison(%) | Diamètre(mm) | Longueur (mm) | Vitesse (tr/min) | Puissance de rotation (kw) | Capacité (t/h) | Poids(t) |

| YKRD0606 | 3-5 | 600 | 6000 | 3-8 | 3 | 0.5-1.5 | 2.9 |

| YKRD0608 | 3-5 | 600 | 8000 | 3-8 | 4 | 0.6-1.2 | 3.1 |

| YKRD0808 | 3-5 | 800 | 8000 | 3-8 | 4 | 0.8-2.0 | 3.5 |

| YKRD0810 | 3-5 | 1000 | 8000 | 3-8 | 4 | 0.8-2.5 | 5.6 |

| YKRD1010 | 3-5 | 1000 | 10000 | 3-8 | 5.5 | 1.0-3.5 | 6.7 |

| YKRD1012 | 3-5 | 1000 | 12000 | 3-8 | 5.5 | 1.5-3.5 | 7.2 |

| YKRD1208 | 3-5 | 1200 | 8000 | 3-8 | 7.5 | 2-4 | 8.8 |

| YKRD1210 | 3-5 | 1200 | 10000 | 3-8 | 7.5 | 1.8-5 | 9.8 |

| YKRD1212 | 3-5 | 1200 | 12000 | 3-8 | 11 | 2-6 | 10.5 |

| YKRD1512 | 3-5 | 1500 | 12000 | 2-6 | 15 | 3.5-9 | 13.5 |

| YKRD1514 | 3-5 | 1500 | 14000 | 2-6 | 15 | 4-11 | 15.4 |

| YKRD1812 | 3-5 | 1800 | 12000 | 2-6 | 18.5 | 5-12 | 18.9 |

| YKRD1814 | 3-5 | 1800 | 14000 | 2-6 | 18.5 | 5-15 | 23.2 |

| YKRD1820 | 3-5 | 1800 | 20000 | 2-6 | 22 | 8-20 | 26.1 |

| YKRD2018 | 3-5 | 2000 | 18000 | 2-6 | 30 | 8-23 | 36.5 |

| YKRD2020 | 3-5 | 2000 | 20000 | 2-6 | 37 | 10-24 | 38.8 |

| YKRD2218 | 3-5 | 2200 | 18000 | 1.5-6 | 37 | 10-25 | 42.3 |

| YKRD2220 | 3-5 | 2200 | 20000 | 1.5-6 | 37 | 12-28 | 45.2 |

| YKRD2420 | 3-5 | 2400 | 20000 | 1.5-5 | 45 | 18-30 | 50.7 |

| YKRD2820 | 3-5 | 2800 | 20000 | 1.5-5 | 55 | 20-35 | 60.4 |

| YKRD2824 | 3-5 | 2800 | 24000 | 1.5-5 | 75 | 25-35 | 70.4 |

| YKRD3020 | 3-5 | 3000 | 20000 | 1.5-5 | 75 | 25-40 | 78.2 |

| YKRD3025 | 3-5 | 3000 | 25000 | 1.5-5 | 75 | 30-45 | 104.9 |

Remarque: Les paramètres ci-dessus sont fournis à titre indicatif, et peuvent être modifiés selon les conditions d'utilisation du client.

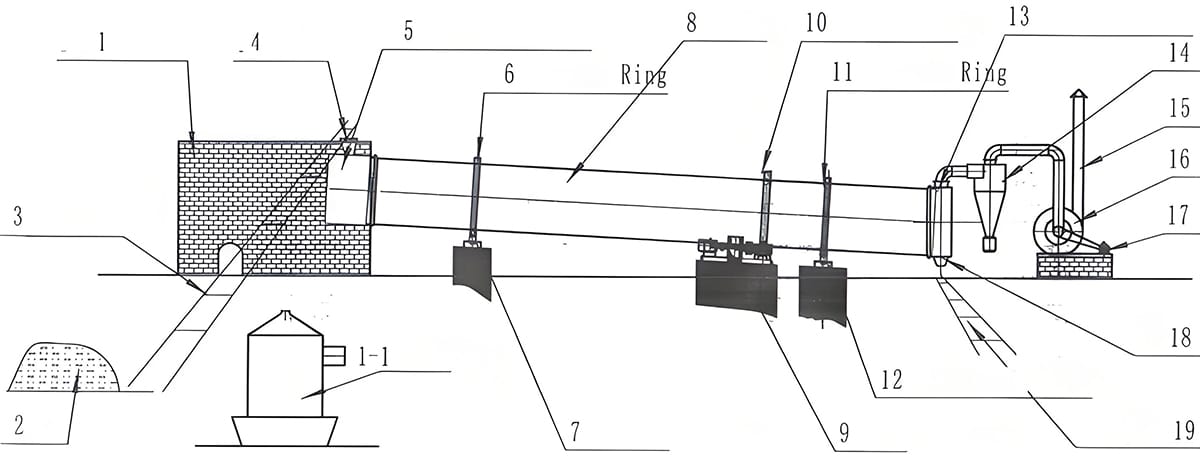

Principe de fonctionnement des séchoirs rotatifs Yuke

Le matériau à haut niveau d'humidité est transféré à la trémie via convoyeur à bande ou élévateur à godets, puis poussé dans le tuyau d'alimentation, dont l'inclinaison permet le transfert naturel vers le tambour de séchage.

Le tambour de séchage est légèrement incliné ; le matériau est durant le processus de séchage mis en contact avec l'agent thermique (gaz de combustion ou gaz chauffé) projeté via la bouche inférieure du sécheur. Une autre configuration consiste en l'alimentation en matériau et en gaz simultanée via la bouche inférieure du sécheur.

Le matériau est ensuite dirigé durant la rotation du tambour grâce à l'action de la gravité vers la bouche de sortie du sécheur ; durant cette phase, le matériau est soumis à un séchage direct ou indirect, et transféré via un convoyeur à bande ou à vis vers la sortie du tambour.

Des dispositifs de levage sont installés sur la face interne du tambour, permettant la bonne répartition du matériau, pour un contact homogène avec l'agent thermique, et un séchage optimal et uniforme.

Le gaz chauffant traverse avant d'arriver au tambour de séchage un collecteur de poussière à cyclone, permettant la séparation du matériau mélangé au gaz. Un dispositif de filtre à sac ou de lavage de poussière peut être utilisé pour réduire le niveau de poussières contenues dans le gaz.

Remarque : Ce diagramme est fourni à titre indicatif, et peut être modifié selon les exigences du client.

À la recherche de machines de compactage adaptées à vos besoins ?

Qu’il s’agisse de métal, de boues, de biomasse ou de charbon, nous concevons la solution de compactage qui vous convient.